Menurut International Energy Agency (IEA), permintaan energi dunia diperkirakan akan meningkat sebesar 45% hingga tahun 2030, dengan sekitar 80% kebutuhan energi masih dipenuhi oleh bahan bakar fosil. Hal ini menunjukkan bahwa pengembangan energi alternatif menjadi sangat mendesak, dan biomassa menjadi salah satu solusi utama. Biomassa merupakan sumber energi terbarukan yang berasal dari bahan organik yang dapat diperbarui dalam waktu singkat, serta memiliki manfaat seperti menjadi bahan bakar pembangkit listrik dan mengurangi limbah organik yang belum dimanfaatkan dengan baik. Salah satu limbah organik yang kurang dimanfaatkan adalah limbah pengolahan kelapa sawit, seperti cangkang sawit, serta limbah buah pinus karena ketersediaannya dari industri sawit dan hutan pinus, serta kemampuannya mengurangi dampak lingkungan. Penelitian ini mengkaji pengaruh variasi komposisi campuran dan waktu pengeringan terhadap kadar air, nilai kalor, dan kadar abu biomassa/biobriket dari campuran cangkang kelapa sawit dan buah pinus. Hasil penelitian menunjukkan bahwa biomassa dengan komposisi KC4 memiliki kadar air tertinggi (11,89%) dan tidak memenuhi Standar Nasional Indonesia (SNI) No. 1683:2021, sementara komposisi lainnya memenuhi standar kadar air. Dalam pengujian kadar abu, semua variasi komposisi dan waktu pengeringan melebihi standar SNI (≥ 10%). Namun, pada pengujian nilai kalor, semua variasi memenuhi standar SNI, dengan nilai tertinggi pada WP3 (6643,18 cal/g). Analisis ANOVA menunjukkan bahwa baik variasi komposisi campuran maupun waktu pengeringan secara signifikan memengaruhi kadar air dan kadar abu, namun hanya waktu pengeringan yang signifikan memengaruhi nilai kalor biomassa.

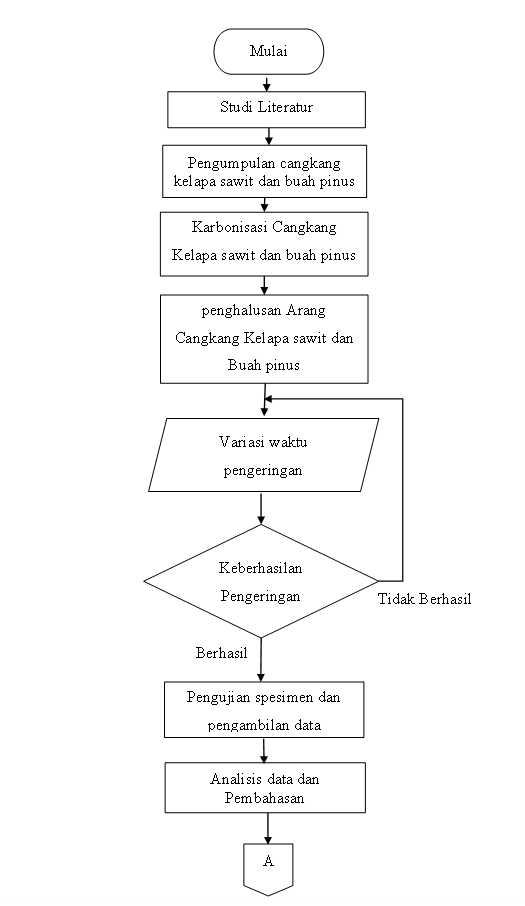

Penelitian ini dilakukan dengan metode eksperimen, menggunakan variabel bebas berupa waktu pengeringan dan komposisi campuran cangkang kelapa sawit dan buah pinus. Waktu pengeringan (disingkat WP) yang diuji adalah 1,25 jam, 3 jam, dan 4 jam, dengan variasi komposisi campuran (disingkat KC) 80:20, 50:50, 20:80, serta 100:0 untuk cangkang sawit dan buah pinus dengan perekat tepung tapioka. Sebelum dicampur, bahan campuran utama dikarbonisasi menggunakan muffle furnace pada suhu 600°C. Setelah proses karbonisasi, bahan dihancurkan dan diayak hingga halus, kemudian dicampur dengan perekat berupa tepung tapioka, dan dicetak menjadi biomassa. Biomassa yang dihasilkan kemudian diuji untuk mengukur kadar air, nilai kalor, serta kadar abu. Pengujian nilai kalor menggunakan metode Bomb Calorimeter, pengujian kadar air dan abu menggunakan metode Gravimetri (ASTM D 3173-03).

Hasil pengujian kadar air briket campuran cangkang kelapa sawit dan buah pinus menunjukkan bahwa variasi komposisi briket berpengaruh signifikan terhadap kadar air. KC 4 memiliki kadar air tertinggi sebesar 11,89%, sementara KC 2 terendah dengan 8,64%. KC1, KC2, KC3, dan KC5 memenuhi standar SNI nomor 1683:2021 untuk mutu kedua (≤ 10%), sedangkan KC4 tidak. Pada variasi waktu pengeringan, kadar air terendah pada WP1 sebesar 4,95% dan tertinggi pada WP3 sebesar 15,46%, dengan hanya WP1 dan WP2 yang memenuhi standar SNI. Hasil ANOVA menunjukkan bahwa variasi komposisi dan waktu pengeringan secara signifikan memengaruhi kadar air, dengan F-value yang tinggi dan P-value sangat kecil. Untuk kadar abu, komposisi KC menunjukkan kadar abu terendah sebesar 29,41% pada KC1, sementara KC4 dan KC5 memiliki kadar abu tertinggi (37,42%). Tidak ada variasi yang memenuhi standar SNI, karena kadar abu semua sampel melebihi batas ≥ 10%. Pada variasi waktu pengeringan, WP3 memiliki kadar abu terendah 29,36%, sementara WP1 tertinggi 39,58%, juga tidak memenuhi standar SNI. Analisis ANOVA menunjukkan bahwa baik variasi komposisi maupun waktu pengeringan secara signifikan memengaruhi kadar abu. Pengujian nilai kalor menunjukkan bahwa KC1 memiliki nilai tertinggi sebesar 6579,41 cal/g, menjadikannya paling efisien dalam menghasilkan energi, sedangkan KC5 memiliki nilai terendah 6346,13 cal/g. Semua variasi memenuhi standar SNI untuk mutu kedua (6000–6500 cal/g). Pada variasi waktu pengeringan, WP3 memiliki nilai kalor tertinggi 6643,18 cal/g, sedangkan WP1 terendah 6154,66 cal/g, dan semuanya memenuhi standar SNI. Berdasarkan ANOVA, variasi komposisi tidak berpengaruh signifikan terhadap nilai kalor (F-value 1,71 dan P-value 0,223), sementara variasi waktu pengeringan memberikan pengaruh signifikan (F-value 252,94 dan P-value 0,0000016105).